Inhaltsverzeichnis

Ein ist ein vielseitig verwendbarer Werkstoff. Doch wie wird Stahl hergestellt? Die einzelnen Schritte, wie aus den Rohstoffen der fertige Stahl hergestellt wird, wollen wir dir in diesem Artikel einfach und verständlich erklären.

Rohstoffe für die Stahlherstellung:

Für die Stahlherstellung werden im Wesentlichen 2 Rohstoffe verwendet – Kohle und Eisenerz. Das Eisenerz ist eine Gesteinsart, die einen besonders hohen Anteil an Eisenoxid besitzt. Das Eisenoxid im Gestein sorgt für die typische rotbraune Farbe, die man häufig auch in der Natur erkennen kann. Dieses Eisenoxid wird im späteren Hochofenprozess reduziert, um so das reine Eisen zu bekommen. Der Anteil am Eisenoxid ist abhängig vom Ursprung des Eisenerzes und kann bis zu 70% betragen. Größter Eisenerzproduzenten sind Australien und China.

Zur Reduktion und zum Schmelzen des Eisenerzes wird Kohle verwendet. Der enthaltene Kohlenstoff verbrennt und reduziert dabei das Eisenoxid, wodurch das reine Eisen entsteht. Die Kohle ist also gleichzeitig Reduktionsmittel und Energielieferant zum Schmelzen des Eisenerzes. Die Kohle wird vor dem Einsatz im Hochofen, ebenso wie das Eisenerz, zunächst vorbehandelt und zu Kokskohle verarbeitet. Um eine Tonne Stahl herzustellen, benötigt man insgesamt etwa 2,2 Tonnen an Rohstoffen.

Zur späteren Veredelung des Eisenerzes und der Herstellung von Stahl mit unterschiedlichen Eigenschaften werden weitere Metalle benötigt. Die sogenannten Legierungslemente sorgen in spezifischen Mischungen für bestimmte mechanische Eigenschaften des fertigen Stahls. Sie sorgen dafür, dass der Stahl hart, weich, flexibel und widerstandsfähig gegen Rost ist. Auch zur Herstellung von Damaszenerstahl wird Stahl mit unterschiedlichen Legierungen verwendet.

Die am häufigsten verwendeten Legierungselemente sind hier aufgelistet:

- Chrom

- Nickel

- Molybdän

- Mangan

- Vanadium

- Wolfram

- Silizium

- Titan

Kokerei – Aufbereitung von Kohle:

Die frische Kohle aus der Kohlegrube enthält zunächst noch viele Verunreinigungen. Diese Verunreinigungen würden in der späteren Stahlherstellung stören und die Qualität des Stahls negativ beeinflussen, wie zum Beispiel Schwefel. Um die Kohle von ihren Verunreinigungen zu befreien, wird sie deshalb in der Kokerei aufbereitet. Am Ende der Aufbereitung in der Kokerei erhält man Kokskohle, die nahezu aus reinem Kohlenstoff besteht.

Hier die wesentlichen Vorteile und warum deshalb Kokskohle in der Stahlherstellung eingesetzt wird:

- Höherer Energiegehalt

- Weniger Rauch

- Weniger Ruß

- Kaum giftige Schwefelgase im Abgas

- Deutlich geringere Verunreinigungen

- bessere Qualität des Stahls

Sinteranlage – Aufbereitung von Rohreisenerz:

Das rohe Eisenerz ist ebenfalls für die direkte Stahlherstellung im Hochofen nicht perfekt geeignet. Aus diesem Grund wird das Roheisenerz in der Sinteranlage aufbereitet. Dieser Vorgang wird „Versintern“ genannt. Beim Versintern wird das Eisenerz mit heißer Luft und Begleitstoffen zu größeren, festen Klumpen gebacken, dem sogenannten Sinter. Der Sinter wird nach dem Dwight-Llyod-Verfahren hergestellt und besteht aus Begleitstoffen wie Koks und Kalksandstein.

Zur Herstellung des Sinters wird das Roheisenerz mit den Begleitstoffen vermischt und auf ein Rostband gegeben. Durch Brenner entzündet sich das Gemisch, wodurch das Koks teilweise verbrennt und das feine Roheisenerz zu größeren Klumpen verschmilzt. Gleichzeitig wird das Eisenerz bereits ein wenig vorreduziert, was für die Stahlherstellung vorteilhaft ist.

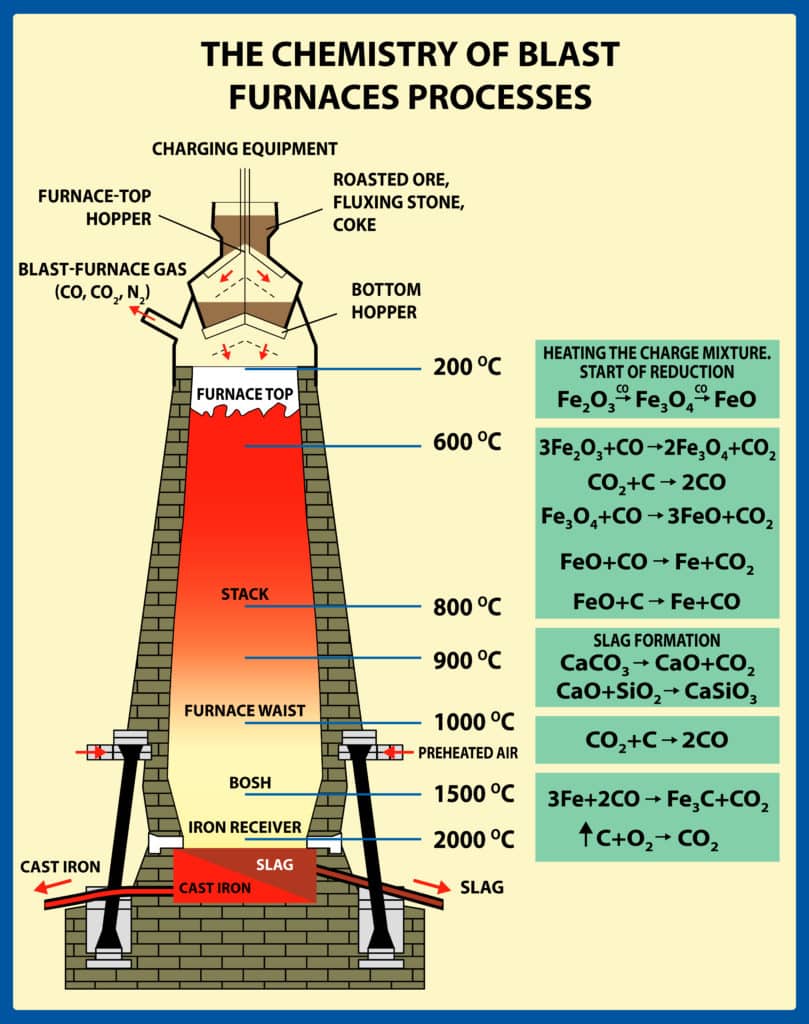

Hochofenprozess – Schmelzen im Hochofen:

Die eigentliche Herstellung des Roheisens aus den Rohstoffen Koks und Eisenerz erfolgt im Hochofenprozess. Koks, Eisenerz und Zuschläge werden kontinuierlich von oben in den Hochofen gegeben. Als Zuschlag wird überwiegend Kalkstein verwendet. Er soll ungewollte Bestandteile binden, sodass diese später als Schlacke abgetrennt werden können.

Während die Rohstoffe nach unten durch den Hochofen wandern, steigt die Temperatur kontinuierlich an. Heißes Gichtgas steigt im Gegenstromprinzip zum Kopf des Hochofens auf und reagiert auf seinem Weg mit den Rohstoffen. Das Gichtgas besteht bei seinem Austritt aus dem Hochofen überwiegend aus Kohlenstoffmonooxid (CO) und Stickoxiden (NOx).

Die Umwandlung und Reaktion des Eisenerzes in Roheisen erfolgt im Hochofen in 3 Zonen:

In der oben gelegenen Reduktionszone wird das Eisenerz mit CO und C zu reinem Eisen reduziert. Die Temperaturen liegen hierbei bei etwa 400°C bis 800°C. Das Roheisen ist hier noch zu fest, da die Temperaturen nicht ausreichen, um das Roheisen zu schmelzen. Das geschieht erst weiter unten im Hochofen.

In der Kohlungszone verbindet sich das Roheisen mit dem Kohlenstoff aus dem Koks. Das ist auch der Grund, warum das fertige Roheisen einen relativ hohen Kohlenstoffgehalt hat und eine Weiterverarbeitung zum Stahl notwendig ist. Der Sauerstoffgehalt der Umgebung im Hochofen ist nicht ausreichend, wodurch das Koks bisher noch nicht verbrannt ist, obwohl die Temperaturen mit ungefähr 1100°C ausreichend hoch wären.

Die Verbrennung des Kohlenstoffanteils im Eisengemisch geschieht in der Schmelzzone. Wie der Name bereits sagt, wird hier das Roheisen geschmolzen. Das geschieht mit der Hilfe von eingeblasener Luft. Die sauerstoffreiche, heiße Luft reagiert mit dem Eisen-Kohlenstoffgemisch und der Kohlenstoff verbrennt. Durch die Verbrennung steigt die Temperatur auf bis zu 2000°C und lässt das Eisen schmelzen. Die Luft wird dabei verbraucht und wandelt sich in das Gichtgas um und steigt nach oben. Das geschmolzene Eisen sinkt zum Grund des Hochofens ab.

Das flüssige Roheisen setzt sich am Boden des Hochofens ab und wird dort für einige Stunden ruhen gelassen. In dieser Zeit kann sich das Eisen von der Schlacke trennen. Etwa alle 3 Stunden wird beim sogenannten Abstich das Roheisen aus dem abgelassen. Das geschmolzene Eisen hat dann eine Temperatur von etwa 1500°C und einen Kohlenstoffgehalt von etwa 4%. Der Kohlenstoff sorgt dafür, dass das Eisen zum Schmieden zu spröde ist. Aus diesem Grund muss das Eisen zum Stahl weiterverarbeitet werden.

Elektrostahl aus dem Lichtbogenofen:

Lichtbogenöfen werden zur Herstellung von Stahl aus überwiegend Stahlschrott eingesetzt. Zum Schmelzen des Stahlschrotts wird ein Lichtbogen verwendet, der zwischen massiven Grafit-Elektroden erzeugt wird. Dieser Lichtbogen erzeugt Temperaturen von bis zu 3500°C und schmelzt so den Stahlschrott. Das Einschmelzen des Stahls mithilfe des Elektrostahlverfahrens ist mit circa 70 Minuten deutlich schneller als die herkömmliche Stahlherstellung im Hochofen.

In die flüssige Stahlschmelze werden dann die Legierungselemente hinzugegeben. Lichtbogenöfen werden deshalb hauptsächlich zur Herstellung von Qualitäts- und Edelstählen eingesetzt. Der Lichtbogenofen befindet sich auf Rollenlagern und kann zu beiden Seiten hydraulisch gekippt werden. So wird zur einen Seite die Schlacke abgelassen, zur anderen Seite der fertige Stahl abgestochen.

Der Lichtbogenofen ist eine Alternative zur Stahlherstellung mit Wasserstoff. Der sogenannte grüne Stahl kann jedoch Roheisenerz verarbeiten, Lichtbogenöfen können nur Stahlschrott verarbeiten.

Das Elektrostahlverfahren im Lichtbogenofen hat einige Vorteile gegenüber der Hochofen-Stahlherstellung:

- Hohe Stahlqualität

- Geringe Störanfälligkeit

- Schnelle wirtschaftliche Amortisierung

- Hohe Verfügbarkeit

- Hohe Produktivität

Stahlherstellung im Stahlwerk – Roheisen zu Rohstahl:

Im Stahlwerk wird aus dem Roheisen ein schmiedbarer, flexibler Stahl, der dann in seine Endprodukte weiterverarbeitet werden kann. Das Roheisen ist aufgrund seines hohen Kohlenstoffgehalts von circa 4% zu spröde und würde beim Schmieden direkt brechen. Aus diesem Grund muss der Kohlenstoffgehalt im Eisen reduziert werden. Dieser Schritt der Stahlherstellung wird auch Primärmetallurgie genannt.

Bei der Stahlherstellung wird das Roheisen durch Einblasen von Sauerstoff reduziert. Der Sauerstoff reagiert mit dem Kohlenstoff im Eisen und wird so aus dem Roheisen entfernt. Bei der Stahlherstellung wird so auch gleichzeitig unerwünschte Schwefelrückstände beseitigt. Der Schwefel wird durch die Zugabe von Calciumoxid gebunden und so aus dem Stahl entfernt. Oftmals wird das Roheisen mit Stahlschrott vermischt und so die Umweltbilanz verbessert. Die Stahlherstellung trägt aktuell immer noch einen großen Anteil am globalen, industriellen CO₂-Ausstoß.

Sekundärmetallurgie – Rohstahl zu legiertem Stahl:

Nachdem im Stahlwerk durch die Primärmetallurgie aus Roheisen der Rohstahl hergestellt wurde, erfolgt nun in der Sekundärmetallurgie die weitere Veredelung des Stahls. Abhängig von seinem späteren Verwendungszweck und Anforderungen, wird der Rohstahl mit Zusatzmetallen wie Chrom, Molybdän oder Nickel vermischt. Diese Metalle werden auch Legierungsmetalle genannt.

Diese Veredelung wird auch Legierung genannt und gibt dem Stahl seine endgültigen mechanischen Eigenschaften. Durch verschiedene Mischungsverhältnisse erzeugt man unterschiedliche Eigenschaften und kann so einen maßgeschneiderten Stahl erzeugen. Etwa 2500 verschiedene Stahlsorten können auf diese Weise hergestellt werden, darunter auch die Stahlsorten zum Schmieden eines Damastmessers.

Verarbeitung zum Stahlblech:

Nachdem der Stahl im Stahlwerk bei der Primär- und Sekundärmetallurgie noch flüssig ist, muss er nun in einen transportablen Zustand gebracht werden. Am Ende dieses Prozesses steht das fertige Stahlblech, das an die weiterverarbeitende Industrie verkauft wird. Dies kann in 2 unterschiedliche Bereiche unterteilt werden.

In der Gießwalzanlage wird der heiße, flüssige Stahl zunächst zu einem dünnen Strang gegossen. Nach dem Abkühlen des Stahlstrangs wird dieser durch mächtige Walzen zu einem Blech gewalzt. Dieses Stahlblech wird dann anschließend zu einem Band aufgewickelt. Dieses aufgewickelte Stahlband wird auch „Coil“ genannt und kann bis zu 45 Tonnen wiegen.

In der Stranggussanlage wird der Stahl nur zu dicken Brammen gegossen. Eine Bramme ist ein Stahlblock, dessen Länge und Breite um ein Vielfaches größer ist als seine Dicke. Aus diesen Stahlbrammen werden später im Warmbandwerk unterschiedliche Bleche gewalzt.

Grobblechwalzwerk:

Im Grobblechwalzwerk werden aus den Stahlbrammen bis zu 40 cm dicke Stahlplatten hergestellt. Dazu werden die Brammen zunächst in einem Ofen erwärmt und danach durch Walzen auf die entsprechende Dicke ausgewalzt. Ein Teil der Stahlplatten wird direkt in der Industrie für massive Stahlkonstruktionen verwendet, wie zum Beispiel im Schiffbau oder bei Schwerlastkränen.

Warmbandwerk:

Ein Warmbandwerk ist eine mächtige Anlage mit bis zu 500 Metern Länge, die aus den Stahlbrammen dünne Stahlbleche herstellt. Die Stahlbrammen werden zunächst in einem Ofen auf bis zu 1000°C erhitzt, um sie walzbar zu machen.

Beim Erhitzen der Stahlbramme im Ofen oxidiert der im Stahl enthaltene Kohlenstoff und setzt sich als Zunder an der Oberfläche der Bramme ab. Mithilfe von Hochdruck wird der Zunder von der Bramme entfernt.

Im weiteren Verlauf wird die Bramme dann auf die richtigen Maße vorgepresst. Das erleichtert die spätere Weiterverarbeitung zum Stahlblech. In einer Zwischenkühlen wird durch Absenken der Temperatur das gewünschte Stahlgefüge eingestellt. Das hat einen wichtigen Einfluss auf die späteren mechanischen Eigenschaften des Stahlblechs.

Das eigentliche Walzen zum fertigen Stahlblech geschieht durch mehrere hintereinander geschaltete Walzanlagen. Diese walzen die heiße Stahlbramme von Stufe zu Stufe immer dünner. Am Ende des Warmbandwalzwerks steht nach bestandener Qualitätskontrolle die Aufwicklung des Warmbands zum „Coil“ an, das dann eine Dicke von bis zu 25 mm hat.

Kaltwalzwerk – Warmband zu hauchdünnen Kaltband:

An das Warmbandwalzwerk kann sich das Kaltwalzwerk zum weiteren Auswalzen des Warmbandes anschließen. Das Warmband, mit einer Dicke von bis zu 25 mm, ist für einige Anwendungen noch zu dick. Zur Herstellung von hauchdünnen Stahlblechen mit einer Dicke von bis zu 1 mm wird das Warmband im Kaltwalzwerk durch mechanische Verformung zu hauchdünnen Stahlfolien ausgewalzt.

Durch mehrmalige, spezielle Walzverfahren wird das Warmband-Coil auf die gewünschte Dicke gebracht. Dabei werden durch gezieltes Aufheizen und Abkühlen die mechanischen Eigenschaften zusätzlich verändert und gesteuert.

Feuerbeschichtungsanlage – Feuerverzinken des Kaltwalzbands:

Das dünne Kaltband ist teilweise nicht sehr widerstandsfähig gegen Rost und Korrosion. Zur Verbesserung der Korrosionsbeständigkeit wird das Kaltband deshalb in der Feuerbeschichtungsanlage mittels des sogenannten Feuerverzinkens behandelt.

Beim Feuerverzinken wird das Kaltband zunächst wieder erhitzt. Nach dem Erhitzen wird es dann in ein Bad von flüssigem Zink getaucht. So verbindet sich das Zink dauerhaft an der Oberfläche des Stahls und schützt es so langfristig vor Korrosion.

Bildnachweise:

Stahlherstellung im Hochofen: Artikel-ID 1023602794 © Norenko Andrey | Shutterstock.com

Sinter: Artikel-ID 1007180143 © rb3legs | Shutterstock.com

Hochofen Prinzip: Artikel-ID 1389305069 © Stanislav-Z | Shutterstock.com

Lichtbogenofen: Artikel-ID 1129551926 © Oleksiy Mark | Shutterstock.com

Empfehlung Damastmesser Set: Artikel-ID 1032727384 © Andy Gin | Shutterstock.com

Stahlbramme: Artikel-ID 292210691 © T photography | Shutterstock.com

Warmwalzstahl: Artikel-ID 693412822 © niteenrk | Shutterstock.com